Top 3D Shop heißt Sie willkommen! Heute sprechen wir über die Technologien des mechanischen und optischen Scannens in drei Dimensionen. Wir führen Sie in die Funktionsprinzipien und Anwendungsbereiche von KMG-Koordinatenmessgeräten ein. Wir vergleichen verschiedene Geräte. Erfahren Sie mehr aus dem Artikel.

Einführung

Quelle: aberlink.com

Koordinatenmessmaschinen (CMMs) sind Instrumente zur präzisen Kontaktmessung von Objekten. Die Geräte arbeiten mit speziellen Sensoren (Sonden), die die Position von Punkten auf der Oberfläche von Objekten bestimmen.

Die Bewegung des Messkopfes kann von einem Computer oder einem Bediener gesteuert werden. Das Koordinatenmessgerät ermittelt die Position des Sensors durch Änderung seiner Position im Vergleich zur ursprünglichen Position entlang der XYZ-Achsen. Bei Arbeiten in schwer zugänglichen Bereichen ändert das KMG den Winkel des Sensors während der Bewegung.

Quelle: starrapid.com

Zeitleiste der CMM-Erstellung

1950er Jahre des 20. Jahrhunderts. Die Scottish Ferranti Company präsentierte der Welt den ersten Prototyp eines 2-Achsen-Messgeräts. Das Gerät wurde entwickelt, um den Herausforderungen der Militärindustrie gerecht zu werden.

1960er Jahre des 20. Jahrhunderts. Das italienische Unternehmen DEA stellt 3-Achsen-KMGs her.

1970er Jahre des 20. Jahrhunderts. Das Aufkommen computergesteuerter Geräte.

1980er Jahre des 20. Jahrhunderts. Browne & Sharpe entwickelt das erste digital gesteuerte Nutzfahrzeug.

Die Branchenpioniere Browne & Sharpe und DEA sind jetzt Teil der schwedischen Holding Hexagon AB .

Mechanische Messungen

Manuelle KMGs

Quelle: directindustry.com

Tragbare Handheld-KMGs sind mobil und können überall in der Anlage verwendet werden. Die meisten Geräte sind drahtlos, sodass sie in schwer zugänglichen Bereichen arbeiten können. Die Geräte sind für hochpräzise Messungen von Teilen komplexer geometrischer Formen ausgelegt: mit komplexen Kanten, Löchern, Aussparungen usw. Mit den Geräten werden GD & T-Analysen (Formen, Größen und Toleranzen) und Kontrollvergleiche von fertigen Proben mit digitalen Grundmodellen durchgeführt.

Quelle: directindustry.com Hand-

KMGs erfordern keine spezielle Schulung, da die Ausrüstung keine komplexe Einrichtung und Kalibrierung erfordert. Die Verwendung solcher Geräte zusammen mit anderen Geräten zum Bearbeiten und Digitalisieren erweitert die Funktionalität und den Umfang der Geräte.

KMGs mit horizontalem Arm

Quelle: metrology.news

In Fällen, in denen Sie von verschiedenen Seiten freien Zugang zum Teil benötigen, werden KMGs mit einem horizontalen Arm verwendet. Das Gerät arbeitet auf einer schweren Plattform, die sicherstellt, dass das Objekt während der Messungen stationär ist. Das Design soll Benutzer vor Verletzungen und Gegenstände vor Verformung schützen.

Unter den Kontaktmessgeräten lösen horizontale Armkoordinatenmessgeräte Probleme im Bereich der automatisierten messtechnischen Steuerung am schnellsten.

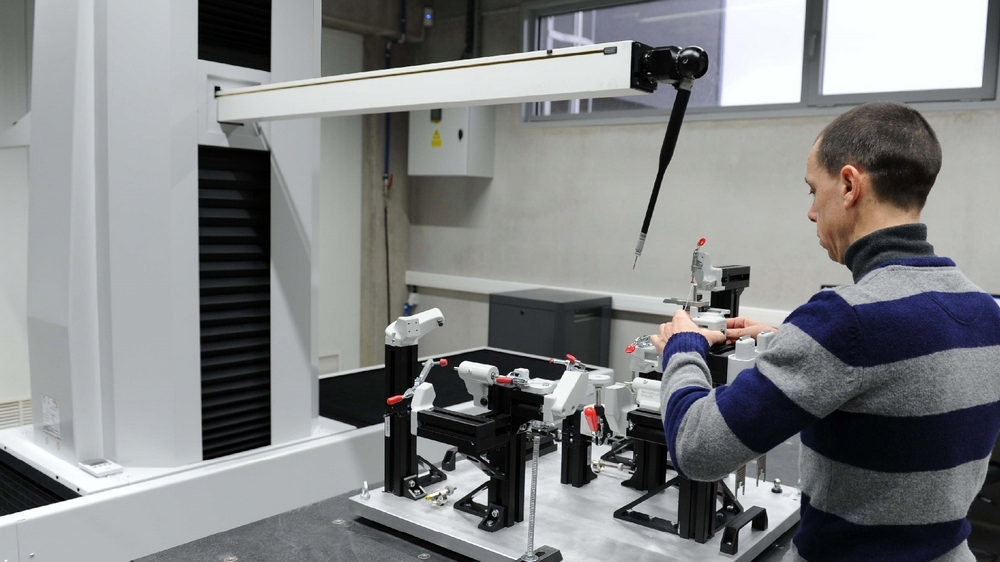

Brücken-KMG

Quelle: metrology.news

Bridge-KMGs wurden speziell für hochpräzise und anspruchsvolle Messungen entwickelt. Sie digitalisieren Vertiefungen und Löcher mit sehr kleinen Durchmessern. Konstruktionsmerkmale von Geräten:

- schwere, meist Granitbasis;

- Schwingungsisolationssystem;

- starre Struktur, um verschiedene Arten von Schäden auszuschließen;

- Eine Reihe austauschbarer Stifte, Sonden und Sonden für genaue Messungen und den Vergleich des fertigen Teils mit dem grundlegenden Programmiermodell.

Erhältlich in zwei Versionen: statische Arbeitsbühne und bewegliche Brücke oder statische Brücke und bewegliche Plattform.

Portal CMM

Quelle: directindustry.com

Gantry-KMGs messen große Objekte. Die Geräte selbst sind ebenfalls groß. Die Führungen bestehen aus starren Materialien, die gegen Temperaturänderungen und Verformungen beständig sind. Der offene Designtyp vereinfacht die Arbeit: Installation, direkte Messung und Bewegung von Teilen.

Optisches 3D-Scannen

Laser 3D Scannen

Quelle: 3d-scantech.com

Laser-3D-Scanner sind Vertreter einer anderen Technologie zur Messung von Objekten. Einer der Hauptunterschiede zwischen Sonden- und Lasermessungen ist die Fähigkeit, Objekte zu formen. Das mechanische Scannen gibt keine Vorstellung von der Form von Objekten. Bei der Digitalisierung von Objekten mit einem Laserscanner entsteht eine Punktwolke, auf deren Grundlage die Software ein dreidimensionales detailliertes und hochpräzises Modell bildet.

Quelle: whatech.com Das

Laserscannen ist eine berührungslose Technologie, daher wird es häufig zur Fernqualitätskontrolle bei der Arbeit mit zerbrechlichen und leicht verformbaren Objekten verwendet. Da Laser kohärente Lichtquellen sind, sind 3D-Laserscanner von Schwankungen der Umgebungsbedingungen praktisch nicht betroffen.

Scannen mit strukturierter Beleuchtung

Quelle: 1zu1prototypen.com

Optische 3D-Scanner, die auf strukturierter Beleuchtungstechnologie basieren, sind normalerweise günstiger als Lasergeräte. Ein Lichtgitter wird auf das gescannte Objekt gerichtet, die Kameras legen die Form der Lichtprojektion fest und berechnen die Koordinaten jedes Punktes. Basierend auf den erhaltenen Informationen erstellt die Software ein digitales Modell.

Quelle: 1zu1prototypen.com

Obwohl 3D-Scanner, die diese Technologie verwenden, in ihrer Genauigkeit schlechter sind als Laser-Scanner, bieten sie eine Reihe von Vorteilen:

- bezahlbarer Preis;

- Benutzerfreundlichkeit;

- sichere Digitalisierung von Lebewesen (einschließlich Menschen).

Quelle: 1zu1prototypen.com

Wenn schwer zugängliche Bereiche, z. B. Kanäle und Löcher, gescannt werden müssen , werden Scanner mit strukturierter Beleuchtung durch Handmessgeräte ergänzt.

Multisensor-Geräte

Quelle: Interestingengineering.com

Multisensor-Geräte kombinieren kontakt- und berührungslose Messtechnik und umfassen die Stärken jeder Methode:

- die Möglichkeit hochpräziser Messungen an schwer zugänglichen Stellen - die Vorteile von KMG;

- Hohe Arbeitsgeschwindigkeit und mehr empfangene Informationen sind die Vorteile von optischen Scannern.

Das Design solcher Geräte ist ein 3D-Scanner, der mit einer zusätzlichen Sonde mit einem Sensor ausgestattet ist.

Quelle: metrology.news

Die Konstruktion von Multisensor-Maschinen unterliegt keinen strengen Standards, daher können sie je nach Verwendungszweck von verschiedenen Herstellern abweichen.

Roboterkoordinatenmessgeräte

Quelle: metrology.news Roboter werden zur

besten Lösung für die Automatisierung von Messungen. Die Geräte arbeiten unabhängig von den Umgebungsbedingungen, immer mit der gleichen hohen Genauigkeit, ohne Ermüdung und arbeitsfreie Tage. Roboter ersetzen Menschen in gefährlichen und gefährlichen Umgebungen. Sie arbeiten mit großen und kleinen Objekten.

Ein KMG, ein optischer Scanner, eine Sonde und andere Steuergeräte können als Sensor fungieren. Die heutige Erfahrung zeigt, dass jede messtechnische Messung mit Roboter-KMGs möglich ist.

Fälle mit Messgeräten

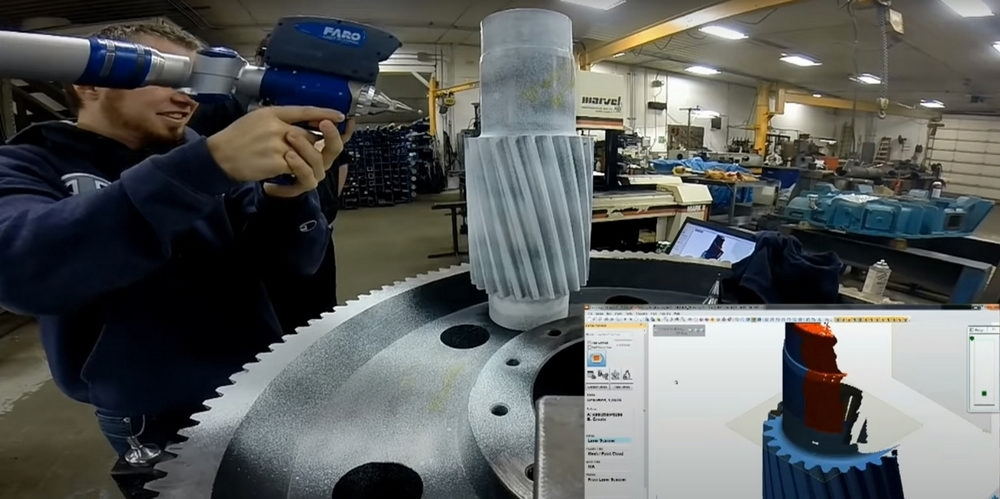

Digitalisierung von Zahnrädern zur Nachrüstung, DeWys Engineering

Quelle: youtu.be Das

Unternehmen stand vor der Aufgabe, ein ausgefallenes großes Gussgetriebe aus dem Getriebe zu rekonstruieren. Für die Lösung wurde ein 8-Achsen-Multisensor-Roboterzentrum Faro Platinum Arm LLP V3 verwendet, das mit den Funktionen des mechanischen und Laser-3D-Scannens ausgestattet war. Nach dem Digitalisieren und Überprüfen der Löcher des Teils wurden die Daten in der Geomagic Design X- Software gesammelt und verarbeitet . Das erstellte Modell wurde zur weiteren Verarbeitung an Soildworks gesendet. Anschließend erstellten die Spezialisten von DeWys Engineering eine Datei mit einer Anleitung zum Erstellen einer Kopie eines Zahnrads auf einer Wälzfräsmaschine.

Qualitätskontrolle großer Chargen, Computer Aided Technology

Quelle: cati.com

Bob Renella, der Manager des Unternehmens, teilte mit, dass das Unternehmen regelmäßig Qualitätskontrollen für große Teilmengen durchführte. In dieser Hinsicht stand er vor der Aufgabe, Prozesse zu optimieren: Zeitkosten zu senken, ohne die Überprüfungsgenauigkeit zu verlieren. Die üblichen Technologien passten nicht mehr zum Unternehmen: Ein Bediener war an der Überprüfung jedes Details beteiligt, es gab einen Zeit- und Qualitätsverlust.

Computer Aided Technology befand sich unter den Bedingungen der Wahl:

- Kaufen Sie eine zusätzliche Testmaschine und stellen Sie neue Servicemitarbeiter ein.

- Beauftragen Sie Dritte mit der Durchführung einiger Überprüfungen, was die Kosten und möglicherweise die Qualität der Messungen erhöht.

- Investieren Sie in fortschrittlichere Geräte.

Quelle: creaform3d.com Der

Leitfaden hat sich für die letzte Version entschieden. Durch die Anschaffung des Kits: die kabellose Creaform HandyProbe und die Zweikammer- C-Spur erhielt das Unternehmen eine Reihe von Vorteilen:

- Mit dem mobilen Scanner konnte der Bediener in jedem Teil des Unternehmens arbeiten, was Zeit und Mühe sparte, die für den Transport von Sendungen zum Inspektionsort aufgewendet wurden.

- Die Größe der zu prüfenden Teile ist nicht mehr durch die Fähigkeiten der alten Prüfmaschine begrenzt.

Durch die Kombination von Creaform HandyProbe und der PolyWorks Inspector- Softwarelösung von INNOVMETRIC wird die Arbeit des Bedieners erheblich vereinfacht. Jetzt arbeitet der Spezialist in Echtzeit nach dem von der Software vorgeschlagenen Algorithmus.

Inspektion des 10 m langen Schaftarms mit ScanTech TrackScan und TrackProbe Light Pen in 15 Minuten

Quelle: 3d-scantech.com

Während des Betriebs des Baggers werden schwere Lasten auf den Schaufelarm aufgebracht , wodurch sich die Schaufelwellenbuchsen stark abnutzen. Eine Vergrößerung des Durchmessers des Schaufelwellenlochs führt zu einer Vergrößerung des Wellenschlags im Hebelloch, was anschließend zu einem Ausfall der Ausrüstung führt. Dementsprechend verhindert eine regelmäßige Überprüfung der Armlochgröße einen Geräteausfall. Der Kauf von KMGs zur Lösung dieses Problems ist teuer und unpraktisch, da solche Maschinen dauerhaft installiert sind und der Transport großer Teile zum KMG-Installationsort zusätzliche Zeit und finanzielle Kosten verursacht.

Quelle: 3d-scantech.com

Es dauerte 15 Minuten, um die Ergebnisse zu digitalisieren, zu verarbeiten und die Qualität des 10-Meter-Arms direkt vor Ort zu kontrollieren. Die Spezialisten verwendeten den ScanTech TrackScan 3D-Scanner, der in Zusammenarbeit mit dem norwegischen Hersteller Metronor entwickelt wurde. Der Scanner arbeitet ohne Markierungen und verfügt über einen TrackProbe-Lichtstift. Er misst hochpräzise Löcher mit jeder Tiefe und jedem Radius.

Ergebnis

Quelle: creaform3d.com Die

Anforderungen an die Produktqualität steigen angesichts des harten Wettbewerbs zwischen den Herstellern ständig. Dementsprechend wächst der Produktionsbedarf, um Qualitätskontrollprozesse zu optimieren: um Geschwindigkeit und Genauigkeit zu erhöhen und Kosten zu senken. Der Markt verlangt nach professioneller Ausrüstung: 3D-Scanner und KMGs, einfach zu bedienen, einsatzbereit und zur Lösung spezifischer Probleme verschiedener Branchen.

Um Produkte zu entwickeln, die den hohen Anforderungen der Verbraucher entsprechen und eine wettbewerbsfähige Position behaupten, müssen Anbieter von Waren und Dienstleistungen rechtzeitig in moderne Geräte investieren.

Bestellen Steuerung und Messung und 3D - Scanning - Geräte in Top 3D Shop - der größte Integrator und Anbieter von digitalen Produktionsanlagen auf dem russischen Markt.