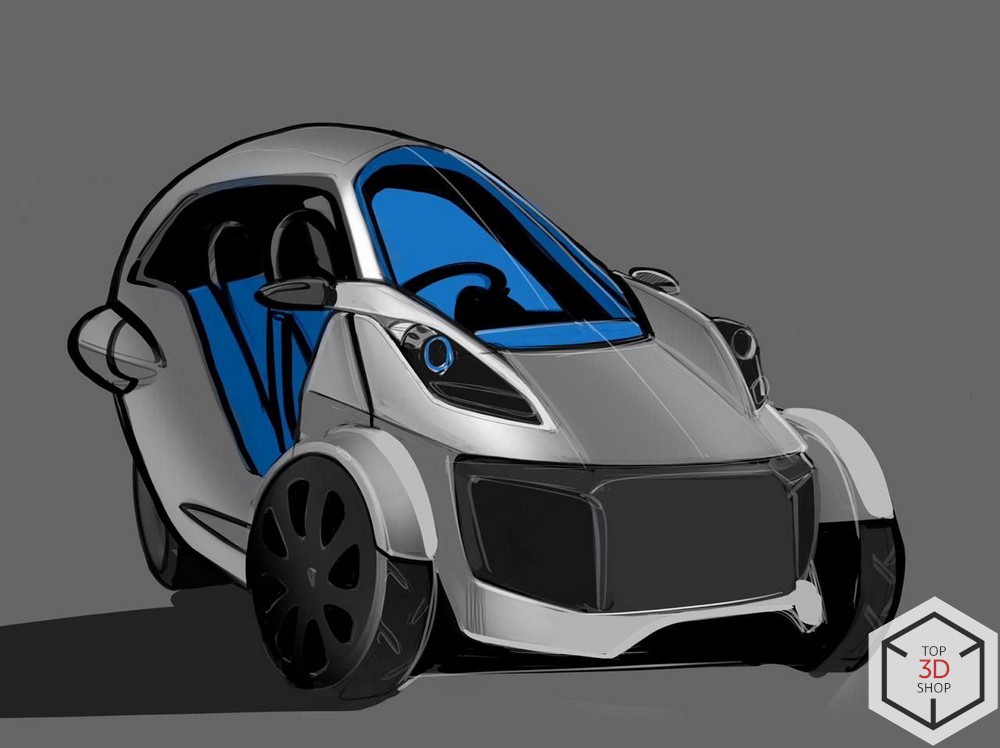

Wir sprechen über einen 3D-Scan eines Elektrofahrzeugs, den wir für EVTech , einen Entwickler von Elektrofahrzeugen, erstellt haben. Es wurde gescannt, um das Design des Autos zu korrigieren, Änderungen am Layout vorzunehmen, um es zu verbessern - Modernisierung von Karosserieteilen, Motorhaube und Kotflügeln -, die anschließende Herstellung neuer Teile durch Rotationsformen und automatisiertes Vakuumformen. Mit einem professionellen Rangevision Pro 3D-Scanner gescannt Weitere Informationen finden

Sie im Artikel.

Aufgabe

Wir wurden von Mitarbeitern von EV-Tech, einem Unternehmen, das Elektrofahrzeuge entwickelt, kontaktiert. Die Aufgabe bestand darin, ein Miniatur-Elektrofahrzeug zu scannen. Es war ein umfangreiches Projekt, das nach einem engen Zeitplan abgeschlossen werden musste. Das Scannen wurde durchgeführt, um die Karosserie und die innere Struktur des Fahrzeugs zu verfeinern - um die Implementierung der technologisch fortschrittlichsten und bequemsten gegenseitigen Anordnung einzelner Einheiten und Teile zu vereinfachen und dann das Design entsprechend zu ändern.

Prozess

- Auto für das Scannen vorbereiten;

- Fahrzeugscan mit dem photogrammetrischen Rangevision Pro- Scanner , der aus der vorherigen Version des Modells als Rangevision Pro 5M bekannt ist;

- Informationsverarbeitung, Kleben eines digitalen Modells.

Technische Details

Vor dem Scan befand sich das Fahrzeug auf dem Gelände der Serviceabteilung. Die Vorbereitung dauerte eine halbe Stunde, die Blendflächen wurden geklebt, da Blendung das 3D-Scannen stören kann - reflektierendes Licht, so dass es nicht in die Kamera gelangt, was "Löcher" im Scan verursacht. Ein Beispiel auf dem Foto unten.

Markierungen werden geklebt, um ein Koordinatengitter zu erstellen, mit dem der Scanner die Koordinaten von Punkten berechnen kann. Die Ausrüstung wird zusammen mit einem Kalibrierungsfeld installiert, um die Kalibrierung beim Bewegen des Scanners schnell zu verdeutlichen.

Die Markierungen werden in zufälliger Reihenfolge platziert, damit sich ihre relative Position nicht wiederholt, um Überlappungen beim Kleben des Scans aus separaten Frames zu vermeiden, sodass der Scanner die Form der gescannten Oberfläche genauer bestimmen kann.

Das Scannen selbst hat lange gedauert, dann werden wir die Phasen des Scannens betrachten.

Schlüsselstufen

1. Grundlegende Geometrie ermitteln

Abbildung 1.1 Seitenfläche des Fahrzeugs.

Abbildung 1.2 Seitenfläche des Autos.

Zunächst wurden Fotos von der Seitenfläche des Autos gemacht (Abb. 1).

Diese Oberfläche wurde für den ersten Scan als die größte ausgewählt. Ein erster Scan dieses Bereichs half dabei, einige Probleme zu identifizieren, die behoben wurden, als sie auftraten. Über Probleme und ihre Lösungen - weiter.

Ein solches Problem war die große Größe der im Projekt enthaltenen Dateien. Alexey Vorozhbit, Ingenieur der Serviceabteilung der Top 3D Group, sagt:

„Das Problem war, dass der Laptop mit einem Intel Core i7-Prozessor und einer Geforce GTX 960M-Grafikkarte das Verbinden und Speichern von Projekten mit mehr als 150 Millionen Punkten nicht ermöglichte. Dies wurde mithilfe der automatischen Vereinfachungsfunktion gelöst, die im Menü zur Projekterstellung in der Rangevision Scancenter-Software enthalten ist. Die Arbeiten zum Scannen und automatischen Nähen von Oberflächen wurden in diesem Programm durchgeführt. "

Dieser Punkt wurde berücksichtigt. In zukünftigen Projekten wird die automatische Vereinfachung von Bildern verwendet, um den Prozess der Verarbeitung einer Punktwolke zu beschleunigen. Abbildung 2 zeigt den Teil der Geometrie, der durch die ersten Bilder erhalten wurde. Abbildung 3 zeigt eine Punktwolke mit dem Heck des Autos, Scheinwerfern und einem Nummernschild.

Abb. 2. Punktwolke der Seitenfläche.

Abb. 3. Oberfläche nach dem Greifen des Rückens.

Durch Bewegen des Scanners wurde die Geometrie des Nasenteils erfasst (Abb. 4).

Abbildung 4.

Dann mussten die Scheinwerfer, unteren Schweller, Türgelenke usw. gescannt werden - alles, was ohne Verwendung eines Wagenhebers oder einer Reparaturgrube entfernt werden konnte. Die Ergebnisse sind in den Abbildungen 5, 6 und 7 dargestellt. Abbildung 7 zeigt das Modell, das als Ergebnis des „Klebens“ erhalten wurde - wobei alle fragmentarischen Scans zu einem Modell kombiniert wurden.

Abbildung 5.

Abbildung 6.

Abbildung 7.

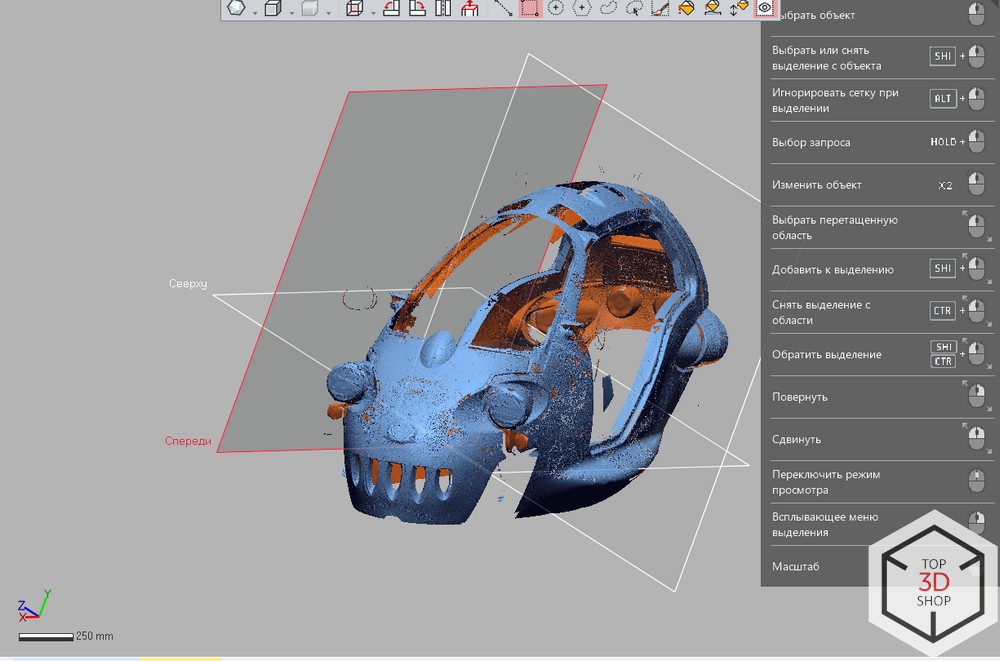

2. Verarbeiten der Punktwolke und Abrufen des Modells

Abbildung 8. 13 vom Scanner geladene STL-Dateien.

Da sich herausstellte, dass der Scan groß war und etwa 500 Millionen Punkte enthielt, musste er in Teilen gespeichert werden - das Scanprogramm konnte ein solches Datenpaket nicht vollständig entladen. Um dieses Problem zu lösen, haben wir den Scan in 13 Teile aufgeteilt, die später zu einem Netz zusammengefasst wurden.

Nach dem Aufbau des Netzes wurde die Flip-Operation ausgeführt, mit der wir den fehlenden Teil der Geometrie ermitteln konnten, da das Auto symmetrisch ist.

Der schwierigste Schritt war die Beseitigung von Scanfehlern.

Problem

In den obigen Bildern sehen Sie viele kleine nicht gescannte Bereiche, die wie Löcher im Modell aussehen. Dieses Ergebnis wurde aufgrund von Einfrierungen und Software-Abstürzen erzielt, die mit dem USB-Hub verbunden waren, über den die Kameras mit dem Laptop verbunden waren.

Entscheidung

Um diesen Fehler zu vermeiden, sollten Sie eine direkte Verbindung zu einem Computer mit viel RAM (ab 24 Gigabyte) herstellen. Im Lieferumfang des Scanners ist ein Mini-PC mit proprietärer Software enthalten, mit dem kleine Objekte gescannt werden können. Um bequem mit großen Objekten arbeiten zu können, benötigen Sie einen leistungsstärkeren Computer.

In diesem Fall haben wir die Situation durch erneutes Scannen und weiteres Kleben gelöst.

Beim Scannen großer Objekte, die mehr als einen Meter entlang einer Achse liegen, empfiehlt die Serviceabteilung die Verwendung von Handscannern, da diese ergonomischer für das Scannen großer Formulare und nach dem Verwendungsprinzip angepasst sind. Wir haben RangeVision wegen seiner hohen Genauigkeit ausgewählt, die sich für Körperteile als redundant erwies und zum Scannen mechanischer Teile erforderlich wäre.

Fertigstellung

Das 3D-Modell erwies sich als ziemlich genau mit einer Toleranz für Abweichungen vom Original von nicht mehr als 0,2 mm.

Rangevision Pro hat sich unter Berücksichtigung der Empfehlungen für Anschluss und Betrieb als hochwertiger professioneller Scanner erwiesen, den wir für technische Anwendungen in verschiedenen Bereichen empfehlen können, einschließlich der Entwicklung von Karosserieteilen für Autos, Kraftfahrzeuge, kleine Boote und Boote sowie für Tuning und Reparatur.

Kaufen Sie Rangevision Pro im Top 3D Shop und erhalten Sie professionelle Originalausrüstung mit einer offiziellen Garantie.