Die a priori Annahme über die Angemessenheit und Wirksamkeit des Einsatzes von Simulatoren im Risikomanagementsystem ist die Annahme, dass ein wesentlicher Teil der Risiken durch den "menschlichen Faktor" verursacht wird oder vom "menschlichen Faktor" abhängt. Diese Annahme basiert auf Folgendem:

1. Nach verfügbaren Daten (Rostekhnadzor, CSB, NTSB) beträgt der Anteil des menschlichen Faktors an Vorfällen 35 bis 70%

2. Wenn menschliche Fehler nicht berücksichtigt werden, kann die Berechnung zu nahezu bedeutungslosen Sicherheitswerten führen, beispielsweise zu einem Zuverlässigkeitsindex von 10 ^ -39 Jahr ^ -1. Beispielsweise könnte jeder Mitarbeiter des Wartungspersonals, der die falschen Anweisungen für die Einrichtung verwendet, theoretisch jedes Unternehmenssicherheitssystem deaktivieren. Die Tabelle enthält die wichtigsten Informationen zu den Schätzungen der Bedienerfehlerraten. Es ist ersichtlich, dass der Bediener bei Routinearbeiten zu 99,99% perfekt ist, unter extremen Umständen jedoch völlig unbrauchbar ist.

3. Wie wichtig es ist, den „menschlichen Faktor“ zu berücksichtigen, haben verschiedene Unfälle gezeigt, bei denen kritische menschliche Fehler zu einer katastrophalen Abfolge von Ereignissen beigetragen haben.

4. Während menschliches Versagen sehr häufig und sehr schwer vorherzusagen ist, weisen vorhandene Daten zur Fehlerquote von Bedienern und Wartungspersonal (WASH 1400, Anhang III) ebenfalls auf ein erhebliches Potenzial für diesen Faktor hin.

5. Das American Petroleum Institute (API) schätzt den durchschnittlichen Gewinn aus der Schulung eines Bedieners in CT auf mehr als 100.000 US-Dollar, basierend auf einer Umfrage unter 200 Managern in 11 Unternehmen von 7 petrochemischen Unternehmen. Im Jahr.

6. Ein anderes Buch enthält die folgenden Daten:

| Studie | Ergebnis |

| Garrison (1989) | Das menschliche Versagen wird für größere Vorfälle in der chemischen Industrie vor 1984 auf 563 Millionen US-Dollar geschätzt. |

| Joshchek (1981) | 80-90% aller Vorfälle in der chemischen Industrie sind mit menschlichem Versagen verbunden. |

| Rasmussen (1989) | 190 . . :

: 32% : 30% (): 23% : 15% |

| Butikofer (1986) | :

: 41% : 41% : 11% : 5% : 2% |

| Uehara and Hoosegow (1986) | , — 58% |

| Oil Insurance Association Report on Boiler Safety (1971) ( ) | 73% 67% . |

7. schätzt den Anteil individueller oder menschlicher Faktoren bei Flugunfällen auf 66%. Armstrong (1939) zitiert Zahlen des Department of Commercial Statistics, auf deren Grundlage der Anteil der Servicefehler in der Transportluftfahrt mit 41,47%, in der Sportluftfahrt mit 52,18% und mit Passagierfluggesellschaften mit 39,65% ermittelt wird. Ruff und Struckhold (1944) bestimmen den Prozentsatz der Unfälle aufgrund einer geistigen Behinderung zu mindestens 50-60%. Diese Zahlen lassen den Schluss zu, dass der Faktor Mensch als Ursache von Flugunfällen von großer Bedeutung ist.

8. „Der Skeptiker wird gebeten, die Unfallstatistik zu studieren. Es zeigt, dass es nicht technische Mängel sind, sondern menschliche Faktoren, die die absolute Mehrheit der Flugzeugabstürze verursachen, und unter ihnen wiederum sind psychologische Faktoren an erster Stelle. "

9. Verteilung der Unfälle aus den im Buch angegebenen Gründen auf der Grundlage der verfügbaren Daten für 1998-2000:

| Gruppe von Gründen | Prozentsatz der Unfälle,% |

| Geringe Arbeitsorganisation | 60 |

| Hardware-Fehlfunktion | 25 |

| Andere (Verletzung der Technologie, geringe Qualifikation des Personals, Mangel an Sicherheitsausrüstung) | fünfzehn |

Beachten Sie auch separat:

- Zulassung von Personen zur Arbeit ohne entsprechende Berufsausbildung;

- mangelnde Ausbildung des Personals.

10. Die Hauptursachen für Unfälle an Gaspipelines, die im Buch angegeben sind, basieren auf den verfügbaren Daten für 1996-2001:

| Ursachen | % von allen |

| Äußere Korrosion

|

28.9

|

| inkl. KRN

|

22.5 |

| Mechanischer Schaden

|

19

|

| Verbindung von Bau- und Installationsarbeiten

|

21.9

|

| inkl. Fehler beim Schweißen

|

dreizehn |

| Rohrfehler

|

11.4 |

| Naturkatastrophen

|

9.5

|

11. Verteilung von Unfällen aus den in Buch [a6] angegebenen Gründen auf der Grundlage der verfügbaren Daten für 1990-2002:

| Ursachen | % von allen |

| Verstoß gegen Produktionsanweisungen zur Zündung gasverbrauchender Anlagen | 39 |

| Verstoß gegen die Vorschriften zum Schutz von Gasverteilungssystemen

|

27 |

| Korrosionsschäden an unterirdischen Gasleitungen | fünf |

| Mechanische Beschädigung von Freileitungen | 3 |

| Verletzung von Anweisungen zur Verwendung von Gasgeräten

|

8 |

| Verstoß gegen Sicherheitsvorschriften in der Gasindustrie | 3 |

| Manifestation von Fabrikfehlern in Gasleitungen und Armaturen | fünf |

| Bruch von Schweißnähten einer Polyethylengasleitung | 1 |

| Andere | neun |

Bedienerfehlerbewertung (Dokument WASH 1400)

Weitere Überlegungen erfordern eine kurze Beschreibung des Risikomanagementprozesses.

- Fehlerrate nach Aktivität

- 10^-4 — , , ( , , )

- 10^-3 — ( ), ; ,

- 3*10^-3 — (, )

- 10^-2 — () , , (, , )

- 3*10^-3 — , , ,

- 3*10^-2 — ,

- 1/ — , ( ) ( ). — ( ), . 1/ , . , , . , ,

- 10^-1 — , ( ) (), , , ,

- -1 — , , , () () () () ()

- -1 — - ,

- 10 ^ -1 - Der Monitorbediener oder Hilfsinspektor kann den anfänglichen Bedienerfehler nicht erkennen. Hinweis: Diese hohe Fehlerrate gilt nicht, wenn auf der Alarmzentrale eine kontinuierliche Fehleranzeige angezeigt wird.

- 10 ^ -1 - Das Personal in der anderen Schicht überprüft die Ausrüstung nur, wenn eine schriftliche Anweisung oder eine spezifische Checkliste vorliegt

- 5 * 10 ^ -1 - Der Monitor erkennt keine falschen Ventilpositionen usw. bei der Durchführung einer allgemeinen Inspektion, sofern keine spezifische Checkliste verwendet wird

- 0.2-0.3 - Typische Fehlerrate für anstrengende Bedienerarbeiten, bei denen gefährliche Aktionen sehr schnell auftreten

Ein Überblick über den Risikomanagementprozess

Die vorgeschlagene Methode zur Verwendung von Simulatoren im Risikomanagementprozess basiert auf den folgenden regulatorischen Dokumenten:

- GOST R 51901.13-2005 (IEC 61025: 1990) FEHLERBAUMANALYSE. IEC 61025: 1990 Fehlerbaumanalyse (FTA) (MOD);

- GOST R 51901.1-2002 Risikoanalyse technologischer Systeme. harmonisiert mit der internationalen Norm IEC 60300-3-9: 1995 "Zuverlässigkeitsmanagement - Teil 3: Anwendungsleitfaden - Abschnitt 9: Risikoanalyse technologischer Systeme" - "Zuverlässigkeitsmanagement. Teil. 3. Anwendungshinweise. Abschnitt 9. Risikoanalyse technologischer Systeme ";

- GOST R 51901.11-2005 (IEC 61882: 2001) FORSCHUNG VON GEFAHR UND BETRIEB. Angewandtes Handbuch. IEC 61882: 2001 Gefahren- und Funktionsfähigkeitsstudien (HAZOP-Studien) - Anwendungsleitfaden (MOD).

In den oben genannten Dokumenten wird der Begriff Risiko definiert als „eine Kombination aus der Wahrscheinlichkeit des Auftretens eines gefährlichen Ereignisses und seinen Folgen. Das Risiko besteht bei jeder menschlichen Aktivität. Es kann sich auf Gesundheit und Sicherheit beziehen (unter Berücksichtigung beispielsweise unmittelbarer und langfristiger gesundheitlicher Auswirkungen der Exposition gegenüber giftigen Chemikalien). Das Risiko kann wirtschaftlich sein und beispielsweise zur Zerstörung von Geräten und Produkten aufgrund von Bränden, Explosionen oder anderen Unfällen führen. Es kann nachteilige Umweltauswirkungen berücksichtigen. "

"Risikomanagement - koordinierte Maßnahmen zur Steuerung und Kontrolle einer Organisation in Bezug auf Risiken"

"Das Ziel des Risikomanagements besteht darin, den Tod von Menschen zu kontrollieren, zu verhindern oder zu verringern, die Morbidität zu verringern, Schäden, Sachschäden und Folgeschäden zu verringern sowie nachteilige Auswirkungen auf die Umwelt zu verhindern."

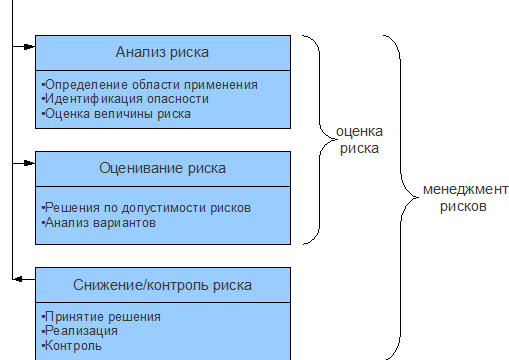

"Der Risikomanagementprozess umfasst verschiedene Aspekte des Risikomanagements, von der Risikoidentifizierung und -analyse über die Bewertung seiner Akzeptanz bis hin zur Identifizierung potenzieller Risikominderungsmöglichkeiten durch Auswahl, Implementierung und Kontrolle geeigneter Managementmaßnahmen." (Abbildung)

Abbildung X.1. Zusammenhang zwischen Risikoanalyse und anderen Risikomanagementmaßnahmen (GOST R 51901.1 - 2002)

„Der Risikomanagementprozess wird implementiert, indem die Ergebnisse der Risikoanalyse mit den Kriterien eines akzeptablen Risikos verglichen werden. Im Allgemeinen ist die Zuweisung von Kriterien für ein akzeptables Risiko eine ziemlich schwierige Aufgabe, insbesondere im sozialen, wirtschaftlichen und politischen Bereich, und liegt außerhalb des Geltungsbereichs dieser Standards. "

„Die Risikoanalyse ist ein strukturierter Prozess, dessen Zweck darin besteht, sowohl die Wahrscheinlichkeit als auch das Ausmaß der nachteiligen Folgen der untersuchten Handlung, des untersuchten Objekts oder des untersuchten Systems zu bestimmen. Diese Standards betrachten Schäden für Menschen, Eigentum oder die Umwelt als nachteilige Auswirkungen. "

Die Analyse kann Fachgebiete wie die Systemanalyse abdecken. Wahrscheinlichkeit und Statistik; physikalische, chemische, medizinische (Toxikologie und Epidemiologie), Sozialwissenschaften (Wirtschaft, Psychologie und Soziologie) oder Biowissenschaften; der Einfluss des menschlichen Faktors, der Managementwissenschaft usw.

Gefahren können in die folgenden vier Hauptkategorien eingeteilt werden: Naturgefahren; technische Gefahren; soziale Gefahren; Lebensstilbedingte Gefahren (diese Kategorien schließen sich nicht gegenseitig aus, beispielsweise ist es bei der Analyse technischer Gefahren häufig erforderlich, den Einfluss von Faktoren aus anderen Kategorien zu berücksichtigen). Die Art der Folgen kann sein: individuell (Auswirkungen auf den Einzelnen); professionell (Auswirkungen auf die Arbeitnehmer); sozial (allgemeine Auswirkungen auf die Gemeinschaft der Menschen); Dies führt zu Sachschäden und wirtschaftlichen Verlusten (Verstöße gegen das Geschäft, Geldstrafen usw.). Umwelt (Auswirkungen auf Land, Luft, Wasser, Flora, Fauna und kulturelles Erbe).

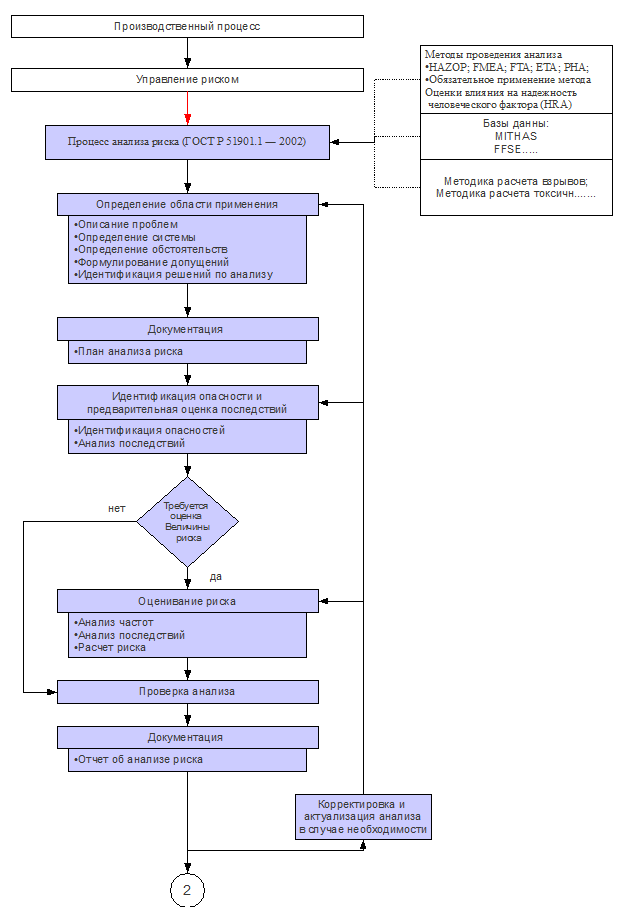

Der erste Schritt im Risikomanagementsystem ist der Risikoanalyseprozess (GOST R 51901.1-2002), der die gesamte Bandbreite der Gefahren erfasst, nicht nur den menschlichen Faktor.

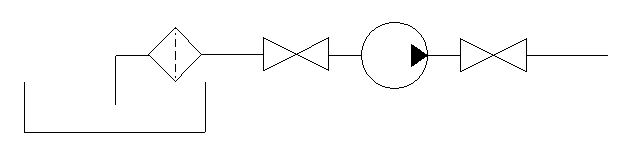

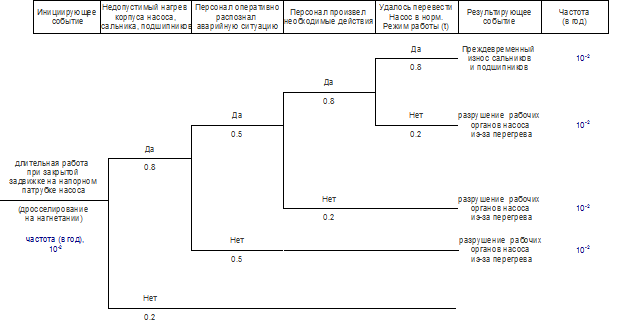

Stellen Sie sich als Beispiel eine Kreiselpumpe vor, die Wasser aus natürlichen Quellen pumpt. In Anbetracht der Tatsache, dass das System auf die folgenden Elemente beschränkt ist - Abbildung X.

Um die Größe des Risikos zu bestimmen, müssen die Gefahren, die das Risiko verursachen, sowie die Art und Weise, wie diese Gefahren erkannt werden können, identifiziert werden. Bekannte Gefahren (möglicherweise durch frühere Unfälle) müssen klar und genau identifiziert werden. Formale Methoden sollten verwendet werden, um Gefahren zu identifizieren, die zuvor in der Analyse nicht berücksichtigt wurden:

- Gefahren- und verwandte Problemforschung (HAZOP)

- . , , , - .

- ( « » (F)

- ( « ») ()

- ()

- (HRA)

HAZOP (GOST R 51901.11-2005 (IEC 61882: 2001)) ist eine Form der Fehlermodus- und Effektanalyse (FMEA). Dies ist ein Verfahren zur Identifizierung potenzieller Gefahren in der gesamten Anlage. Ziel ist es, das System zu definieren und mögliche Gefahren zu skizzieren.

1. Identifizieren Sie die Gefahrenquellen (Explosionen, Lecks, Brände usw.).

2. Identifizieren Sie die Teile des Systems, die diese gefährlichen Zustände verursachen können.

3. Einschränkungen bei der Analyse. Sie müssen beispielsweise entscheiden, ob die Untersuchung des Risikos infolge von Sabotage, Sabotage, Krieg, menschlichem Versagen, Blitzschlag, Erdbeben usw. durchgeführt werden soll.

Eine ähnliche Liste wie Boeing ist das wichtigste Instrument zur Identifizierung von Gefahren: Konventionelle Kraftstoffe; Motorkraftstoff; Sprengstoffe; Wiederaufladbare Batterien; Druckbehälter; Federmechanismen; Heizgeräte; Pumpen, Gebläse, Lüfter; Drehmechanismen usw.

Gefährliche Prozesse und Bedingungen: Beschleunigung; Verschmutzung; Korrosion; Elektrik (Stromversorgungsfehler, unbeabsichtigte Einschlüsse usw.); Explosionen; Feuer; Heizen und Kühlen (niedrig, hoch, differentiell); Undichtigkeiten; Feuchtigkeit; Oxidation; Druck (niedrig, hoch, Differential); Strahlung; Mechanische Stöße usw.

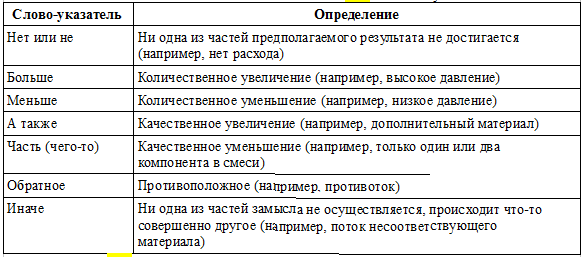

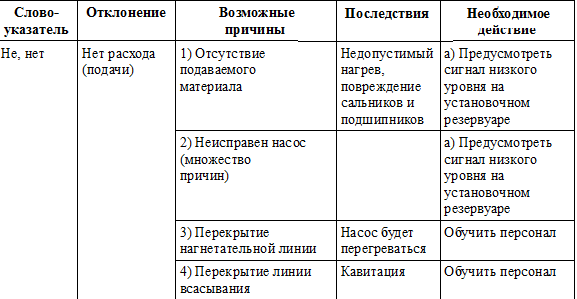

Tatsächlich werden jedes Hauptgerät und alle Zusatzgeräte analysiert. Für jede Linie und jedes Gerät in Bezug auf Prozessvariablen wie Temperatur, Druck, Durchflussrate, Füllstand und chemische Zusammensetzung werden Indikatorwörter verwendet (unter Berücksichtigung des Versagens aller Schutzmechanismen) (gemäß Tabelle A.1).

Tabelle A.1 - Indikatorwörter HAZOP II

Tabelle A.2 - Beispiel eines Arbeitsblatts mit Indikatorwörtern „nein, nein“ HAZOP II

Abbildung X. Diagramm des HAZOP-Forschungsprozesses (ab GOST R 51901.11-2005)

Eine detailliertere Analyse der identifizierten Abweichungen und ihrer Ursachen werden normalerweise mithilfe der Techniken Fault Tree (FTA), Event Tree) (ETA) und Human Factors Influence (HRA) durchgeführt.

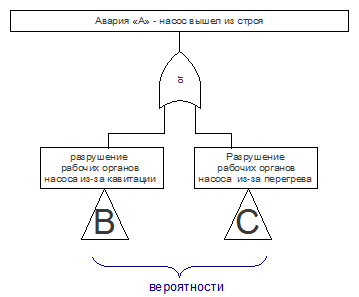

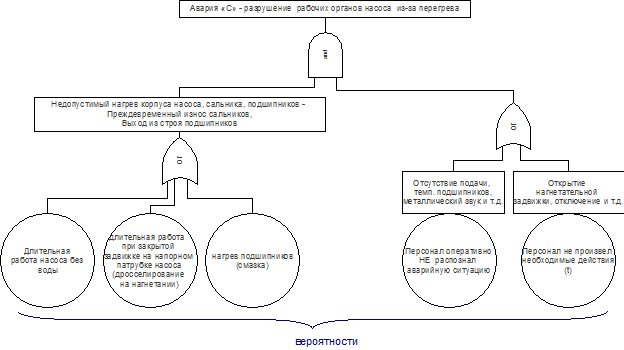

FTA (IEC 61025) ist eine Reihe von qualitativen oder quantitativen Techniken, mit deren Hilfe diejenigen Bedingungen und Faktoren, die zu einem bestimmten unerwünschten Ereignis beitragen können (als Höhepunkt der Ereignisse bezeichnet), durch Abzug identifiziert, in einer logischen Kette angeordnet und in grafischer Form dargestellt werden.

Zeichnung. Analyse des Diagramms aller möglichen Folgen eines Ausfalls oder eines Ausfalls des Systems (Analyse des "Fehlerbaums" (FTA)

Abbildung. Analyse des Diagramms aller möglichen Folgen eines Ausfalls oder eines Ausfalls des Systems (Analyse des "Fehlerbaums" (FTA))

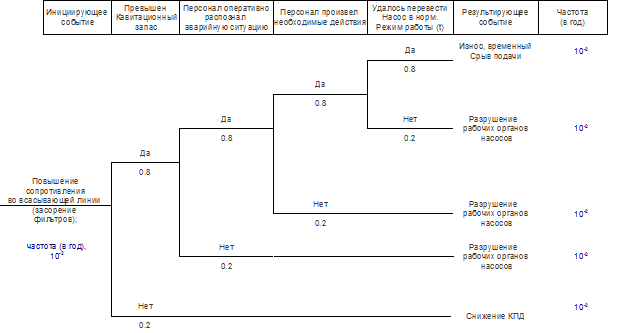

ETA ist eine induktive Art der Analyse, bei der die Hauptfrage lautet: "Was passiert, wenn ...?" Es bietet eine Beziehung zwischen dem Betrieb (oder Ausfall) einer Vielzahl von Minderungssystemen und einem gefährlichen Ereignis nach einem einzelnen auslösenden Ereignis. Die ETA ist sehr nützlich, um Ereignisse zu identifizieren, die eine weitere Analyse mithilfe der ESTV erfordern (dh die Spitzen der Fehlerbäume).

HRA. Die Bewertung bezieht sich auf den Einfluss des menschlichen Faktors, nämlich Bediener und Wartungspersonal, auf den Betrieb des Systems und kann verwendet werden, um die Auswirkungen menschlicher Fehler auf Sicherheit und Produktivität zu bewerten. Tatsächlich wird der Prozess der Personalaktivität untersucht, beginnend mit der Identifizierung eines Vorfalls, der Diagnose, der Entscheidungsfindung und dem Ende der durchgeführten Maßnahmen (Abbildung X390).

Risikoabschätzung

Für jedes Endereignis im "Ereignisbaum" werden die für dieses Endereignis charakteristischen Unfälle modelliert. Die physikalischen Prozesse der Bildung von Notfallsituationen (Abfluss, Verdunstung, Bildung einer explosiven Wolke usw.) und Notfallprozesse (Explosionen, Brände, Verteilung gefährlicher Verunreinigungen in der Atmosphäre usw.) werden simuliert. Die Grenzen möglicher betroffener Gebiete werden festgelegt. Es werden Lösungen in Betracht gezogen, die es ermöglichen, die Masse oder Intensität des Auswurfs zu verringern, um die möglichen Schadenszonen zu verringern.

Basierend auf den Ergebnissen der Modellierung physikalischer Prozesse in jedem Notfallereignis werden die Auswirkungen schädlicher Faktoren auf Mensch, Eigentum und Umwelt bestimmt, die Folgen dieser Auswirkungen und die Wahrscheinlichkeit dieser Folgen bestimmt. Der Grad der Zerstörung von Gebäuden und Bauwerken wird unter Berücksichtigung ihrer Beständigkeit gegen Stoßwellenbelastungen, der Entzündung von Materialien unter dem Einfluss thermischer Belastungen eines Feuers und der Schädigung von Personen unter dem Einfluss schädlicher Faktoren aller möglichen Arten von Unfällen bestimmt. Die erwartete Anzahl der Opfer und Verluste der negativen Auswirkungen des Unfalls auf Menschen, Eigentum und Umwelt werden ermittelt. Das Gesamtrisiko negativer Folgen aller möglichen Unfallquellen (TS-Elemente) wird ermittelt. Das territoriale Risiko wird für das Personal des untersuchten Objekts und für die Bevölkerung bestimmt.sowie individuelle und soziale Risiken für die ausgewählten Regionen. Technische Lösungen und organisatorische Maßnahmen sollen die Wahrscheinlichkeit negativer Folgen verringern.

Frequenzanalyse: Der Zweck der Frequenzanalyse besteht darin, die Häufigkeit jedes der unerwünschten Ereignisse oder Unfallszenarien, die während der Gefahrenidentifizierungsphase identifiziert wurden, genauer zu bestimmen. Drei Hauptansätze werden üblicherweise verwendet:

- Verwendung relevanter Betriebsdaten

- Vorhersagen von Ereignisraten mithilfe von Techniken wie Diagrammieren (anstatt Zeichnen) aller möglichen Folgen eines Systemausfalls oder -ausfalls („Fehlerbaum“) und Analysieren eines Diagramms der möglichen Folgen eines bestimmten Ereignisses („Ereignisbaum“). Für den Fall, dass keine Statistiken verfügbar sind oder die Anforderungen nicht erfüllen, ist es erforderlich, die Häufigkeit von Ereignissen durch Analyse des Systems und seiner Notfallbedingungen zu ermitteln.

- Verwendung von Expertenmeinungen.

- - Daten zur Zuverlässigkeit aus literarischen Quellen - aus Pässen, technischen Spezifikationen für das Produkt, GOSTs, Nachschlagewerken, Artikeln, Berichten;

- - Betriebszuverlässigkeitsdaten, die von Einrichtungen gesammelt wurden, in denen eine Risikobewertung oder eine gezielte Datenerfassung durchgeführt wurde, um die Zuverlässigkeit zu bestimmen.

Einflussanalyse. Die Konsequenzanalyse ermöglicht eine detaillierte Bestimmung der Ergebnisse der Auswirkungen auf Personen, Eigentum oder die Umwelt im Falle eines unerwünschten Ereignisses. Für die Berechnung des Sicherheitsrisikos (arbeitende oder nicht arbeitende Personen) ist eine Konsequenzanalyse eine grobe Schätzung der Anzahl der Personen, die im Falle eines unerwünschten Ereignisses getötet, verletzt oder schwer verletzt werden könnten.

Unerwünschte Ereignisse bestehen normalerweise aus Situationen wie der Freisetzung giftiger Stoffe, Bränden, Explosionen, der Emission von Partikeln aus zerstörerischen Geräten usw. Zur Vorhersage der Größe von Unfällen, Katastrophen und anderen Phänomenen sind Konsequenzmodelle erforderlich. Die Kenntnis des Mechanismus zur Freisetzung von Energie oder Material und der damit verbundenen nachfolgenden Prozesse ermöglicht es, die entsprechenden physikalischen Prozesse im Voraus vorherzusagen.

Es gibt viele Methoden zur Bewertung dieser Art von Phänomenen, die von simplen analytischen Ansätzen bis zu hochkomplexen Computermodellen reichen. Bei der Verwendung von Modellierungstechniken muss sichergestellt werden, dass das Problem angemessen angegangen werden kann.

Zum Beispiel:

- Berechnung des Explosionsüberdrucks für brennbare Gase, Dämpfe brennbarer und brennbarer Flüssigkeiten. NPB 105-03

- NPB 105-03 "Bestimmung von Kategorien von Räumlichkeiten, Gebäuden und Außenanlagen auf Explosions- und Brandgefahr"

Risikoberechnung. In der Praxis kann die Identifizierung einer Gefahr durch ein bestimmtes System, eine bestimmte Ausrüstung oder Aktivität zu einer sehr großen Anzahl potenzieller Unfallszenarien führen.

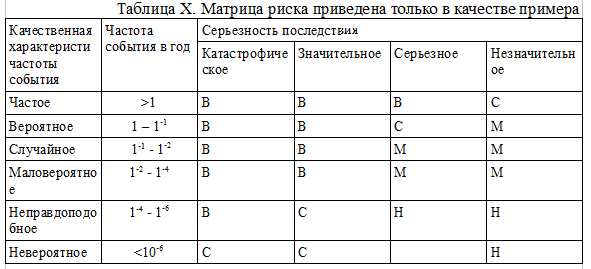

Eine detaillierte quantitative Analyse der Häufigkeiten und Folgen ist nicht immer möglich. In solchen Situationen kann es ratsam sein, die Szenarien qualitativ einzustufen und sie in Risikomatrizen zu platzieren, die unterschiedliche Risikograde angeben. Die Quantifizierung konzentriert sich dann auf Szenarien, die ein höheres Risiko bieten.

Tabelle X enthält ein Beispiel für eine Risikomatrix. Die Anwendung der Risikomatrix könnte zu Szenarien führen, die als Quelle geringer oder unbedeutender Risiken angesehen werden und bei näherer Betrachtung verringert werden, da sie im kollektiven Sinne nicht zu einer Quelle eines signifikanten Risikos werden können.

Die Matrix verwendet die folgende Risikoklassifizierung:

- B - hoher Risikowert;

- - durchschnittlicher Risikowert;

- M - geringes Risiko;

- H ist ein unbedeutendes Risiko.

In diesem Beispiel ist der Schweregrad der Konsequenz wie folgt definiert:

- Katastrophal - der fast vollständige Verlust einer Industrieanlage oder eines Systems. Viele Todesfälle;

- Schwerwiegend - Großer Schaden an einer Industrieanlage oder einem System. Mehrere Todesfälle;

- Schwerwiegend - schwere Verletzungen, schwere Berufskrankheiten, schwere Schäden an einer Industrieanlage oder einem System;

- Geringfügig - geringfügige Verletzungen, leichte Berufskrankheiten oder geringfügige Schäden am System.

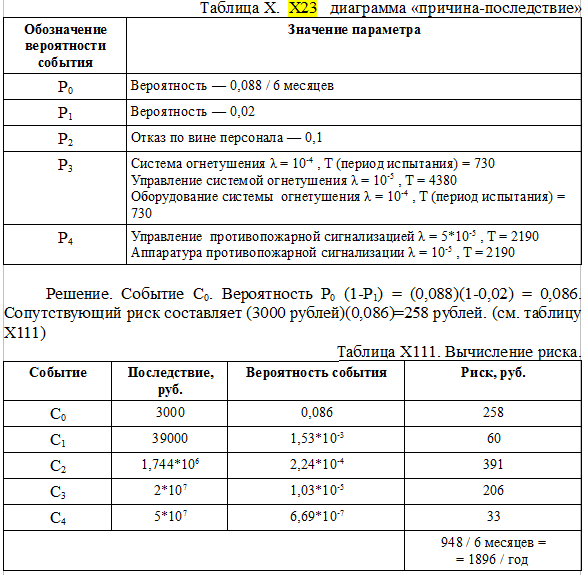

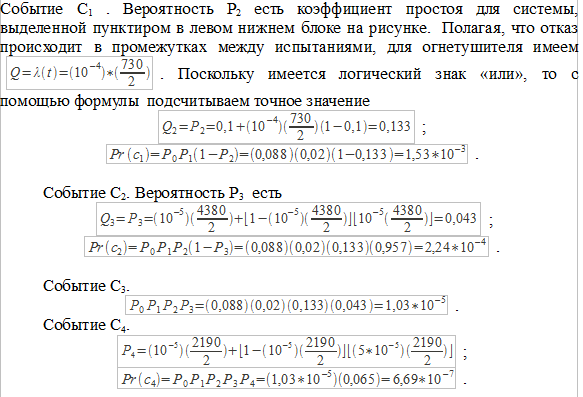

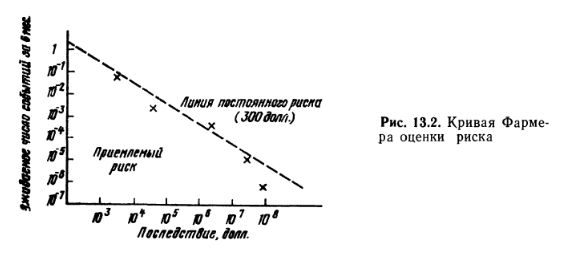

Trotz der Tatsache, dass der GOST nur ein Beispiel für eine Risikomatrix liefert, finden sich in den untersuchten Quellen andere Techniken, wie beispielsweise ein "Ursache-Wirkungs" -Diagramm oder eine Farmer- Kurve .

Tabelle X23 zeigt ein Ursache-Wirkungs-Diagramm, das auf den empfangenen Wahrscheinlichkeiten von Vorfällen und deren Folgen basiert. Zum Beispiel entspricht das Ereignis „Pumpenausfall“ der erwarteten Anzahl von Fehlern - 0,088 für 6 Betriebsmonate (Pumpenüberholungszeit). Die Wahrscheinlichkeit, dass ein Herunterfahren zu einem „Wasserschlag“ führt, beträgt 0,02. Die Folgen eines Wasserschlags sind Verluste, die durch Parameter von C0 bis C4 angezeigt werden; Sie sind 1000 Rubel, wenn das Gerät beschädigt ist (mit einer Wahrscheinlichkeit P0 (1-P1)), und 5 * 10-7 Rubel, wenn das gesamte Hydraulikteil zerstört ist (die Wahrscheinlichkeit ist gleich P0P1P2P3P4). Ausfallzeiten werden auf 1000 Rubel pro Stunde geschätzt. Somit betragen die Gesamtverluste

C0 = 1000 Rubel + (2) (1000 Rubel) = 3000 Rubel;

C1 = 15.000 Rubel + 24.000 Rubel = 39.000 Rubel usw.

Wenn wir die folgenden Werte der Parameter kennen, werden wir die möglichen Konsequenzen für jedes Ereignis bestimmen und dann die Ergebnisse in Abhängigkeit von der Wahrscheinlichkeit ihres Auftretens grafisch darstellen, wobei wir in der Grafik eine konstante Risikolinie zeigen, die auf 300 Rubel geschätzt wird.

Die Abbildung zeigt die Farmer-Risikokurve einschließlich der eingezeichneten geraden Linien, die dem 300-Rubel-Risiko entsprechen. Diese Art von Zeitplan ist nützlich, um Entwurfskriterien für Notfallereignisse mit bekannten Konsequenzen und einem akzeptablen Risiko zu definieren.

Zeichnung. Risikokurve

des Landwirts Am Ende der Risikoanalyse werden die Analyseergebnisse überprüft (möglicherweise unter Einbeziehung einer anderen Expertengruppe), die Analyseergebnisse werden unter Berücksichtigung der neuesten Daten und der Begründung der Unterlagen angepasst (ein Bericht in genehmigter Form).

Die resultierenden Risikowerte werden mit dem gesetzlich festgelegten oder mit dem Kunden und den Stakeholdern vereinbarten akzeptablen Risikowert verglichen (z. B. sollte der Wert eines einzelnen Brandrisikos, der durch das Bundesgesetz Nr. 123-FZ festgelegt wurde, 1E-6 pro Jahr nicht überschreiten, wenn sich eine Person in der entferntesten Entfernung befindet Verlassen Sie das Gebäude, die Struktur und die Struktur auf den Punkt.)

Wenn das Risiko das akzeptable überschreitet, werden alle in den vorherigen Phasen der Analyse ausgewählten Lösungen analysiert und diejenigen ausgewählt, die es ermöglichen, den Wert auf ein akzeptables mit den niedrigsten Kosten zu reduzieren. Vorschläge für den Kunden werden zur Umsetzung entwickelt. Wenn das Risiko das akzeptable nicht überschreitet, wird eine Begründung für die ausreichende Sicherheit der Anlage gegeben.